Новости кафедры

Разработка учёных Политеха поможет упростить процесс металлизации технической керамики

Учёные Саратовского государственного технического университета имени Гагарина Ю.А. разработали новый метод нанесения сверхпрочных металлических покрытий на техническую керамику. Инновационная разработка поможет оптимизировать процесс металлизации технической керамики, а именно – снизить производственные затраты и упростить сам механизм.

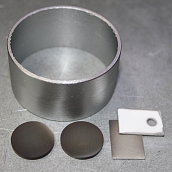

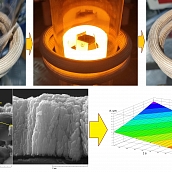

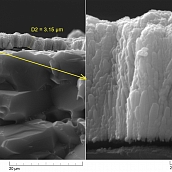

Суть данного подхода заключается в том, что ниобий и молибден, являющиеся исходными материалами, разогревают до температуры в 2300°C, пропуская через них ток с высокой частотой. В то же время атомы металла испаряются, оседают на ненагретой керамике, на поверхности которой при этом формируется покрытие толщиной до двух десятков микрометров.

Преимущество такого процесса – возможность создавать металлизацию при низком вакууме, когда давление ниже атмосферного в 250–750 раз, но примерно в 150 тысяч раз выше, чем при альтернативных методах. Кроме того, напыление покрытия при таком подходе занимает всего несколько минут, но сцепление между металлом и керамикой оказывается в 3–8 раз выше, чем у покрытий, полученных классическими методами, даже без последующей высокотемпературной обработки – учёные Политеха доказали это экспериментально.

«Керамические материалы как оксид алюминия широко используются в микроэлектронике, авиакосмической отрасли и энергетике благодаря устойчивости к высоким температурам и химическим веществам. Однако сами по себе они хрупкие, и их применение в качестве конструкционных материалов невозможно без дополнительных процедур. Для устранения этого недостатка на поверхность керамики наносят защитные металлические покрытия, например, из тугоплавких металлов ниобия, молибдена или чередующихся слоев из этих металлов, которые способны выдерживать не только высокие температуры, но и радиационное и механическое воздействие. При этом металлы наносят на поверхность керамики, осаждая их из газовой фазы при относительно невысоких температурах. Такой подход весьма трудоёмкий и затратный, так как требует дорогостоящего оборудования, а сам процесс осаждения занимает длительное время. При этом после напыления часто приходится дополнительно нагревать готовые изделия для лучшего сцепления между металлизацией и керамикой. В своих исследованиях мы исходили из необходимости найти альтернативное решение, которое бы упростило металлизацию», - рассказал руководитель проекта, поддержанного грантом РНФ, Александр Фомин, доктор технических наук, заведующий кафедрой «Материаловедение и биомедицинская инженерия» СГТУ.

В качестве других плюсов технологии, предложенной исследователями Политеха, можно выделить её энергоэффективность. Так, потребляемая в процессе напыления мощность не превышает 10 кВт. Более того, для его реализации подходят вакуумные насосы, которые в десятки раз дешевле тех, что используются при классических методах осаждения.

Также учёными была разработана математическая модель, прогнозирующая параметры напыления, что позволяет контролировать толщину покрытия с точностью 95%. При этом численные модели наглядно позволяют представить характер распределения температуры в металле при пропускании через него вихревых токов. Математическое моделирование позволяет прогнозировать скорость, с которой будет формироваться покрытие определенной толщины в зависимости от исходного металла.

«Предложенный подход будет полезен в микро- и радиоэлектронике для создания устройств и датчиков, работающих при экстремальных температурах, и в авиакосмической отрасли для напыления покрытий на поверхности сопел ракетных двигателей и лопаток турбин, – отмечает Александр Фомин. – Он имеет преимущества перед традиционными физическим и химическим методами напыления металлов из газовой фазы —не требует высокого вакуума и длительной дополнительной постобработки, позволяет контролировать толщину слоя металлизации молибдена с точностью до 0,3 микрометров. Это делает технологию перспективной для промышленного внедрения. В дальнейшем мы планируем получать металлизацию из тугоплавких металлов – ниобия, молибдена и ряда других металлов – как на вакуумплотной керамике оксида бериллия и нитрида алюминия, так и на титановых и прочих металлоизделиях».