Новости кафедры

Технологии нанесения металлических слоев

Технология вакуумной металлизации керамических изделий электронной компонентной базы (ЭКБ)

Процессы нанесения металлических слоев широко применяются в приборо- и машиностроении. Слоистые системы «керамика-металл» и металлические пленки формируются для создания на поверхности керамических элементов тепло- и токопроводящих участков, а также получения вакуумплотных соединений керамика-металл.

НИР по разработке технологии металлизации керамических изделий ЭКБ проводился в рамках оказания услуг для ООО «ЭлкерС», трехстороннего договора №ИС2023/23 от 13.12.2023г. между АНО «Институт регионального развития» (Заказчик), ООО «ЭлкерС» (Функциональный заказчик) и СГТУ имени Гагарина Ю.А. (Исполнитель). В настоящее время отладка технологии и решение частных задач продолжается при сотрудничестве с АО «НПП «АЛМАЗ».

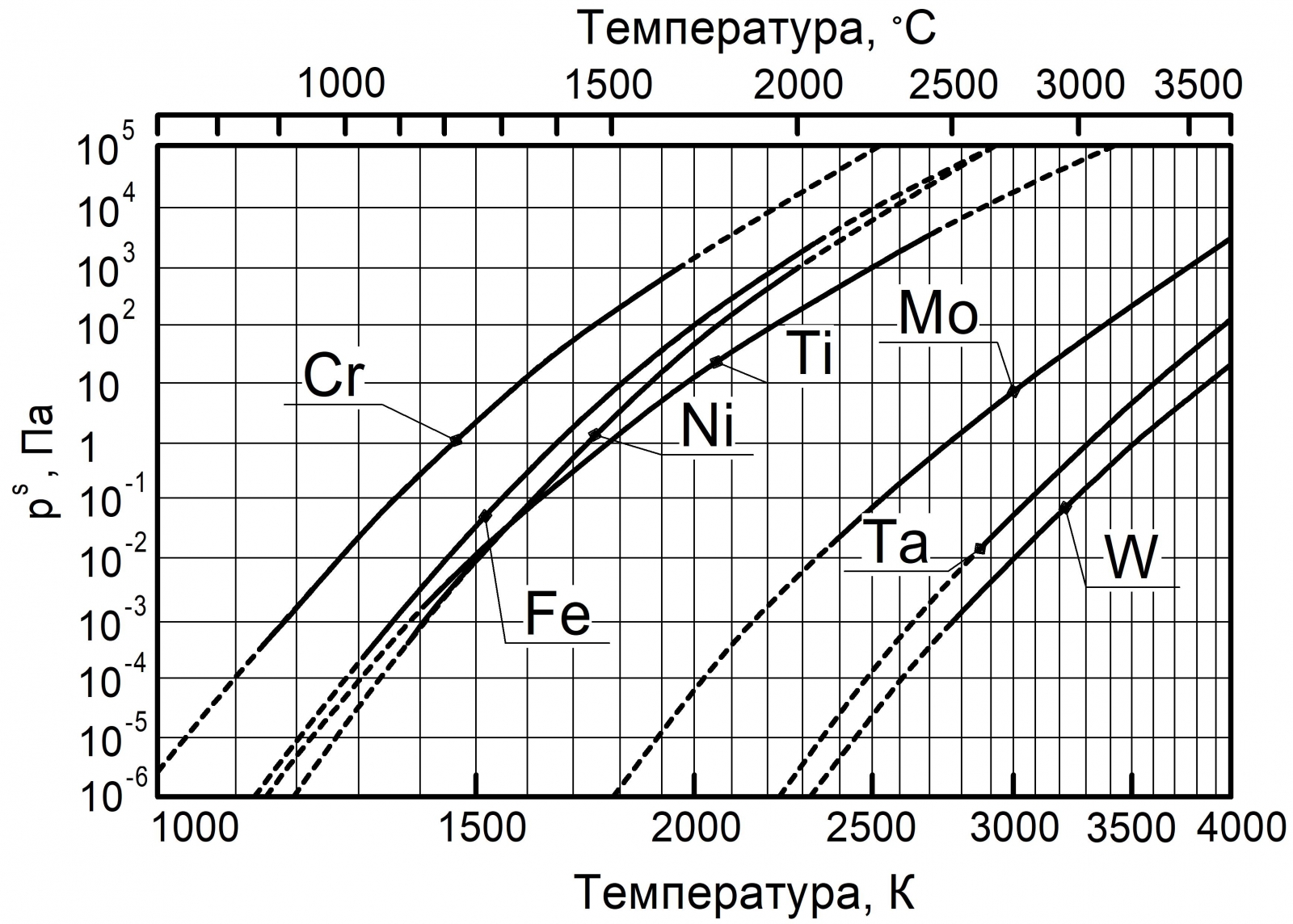

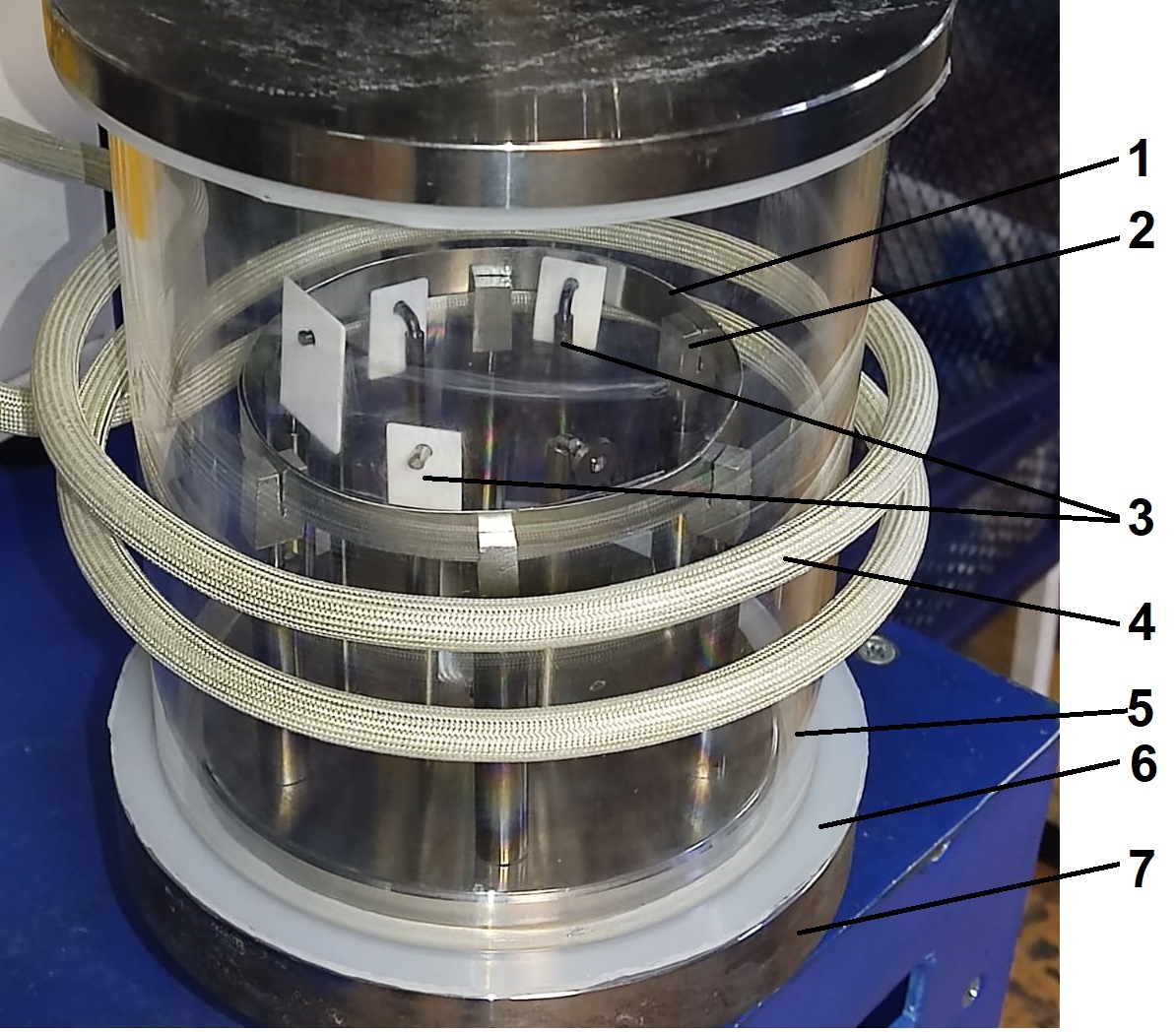

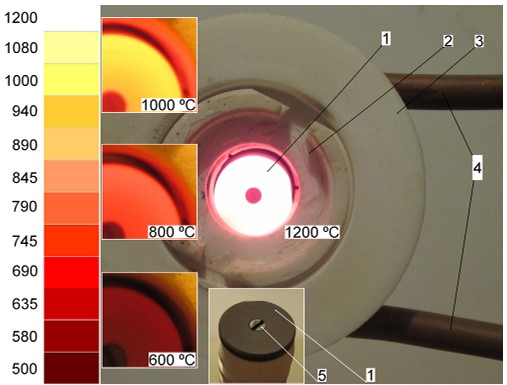

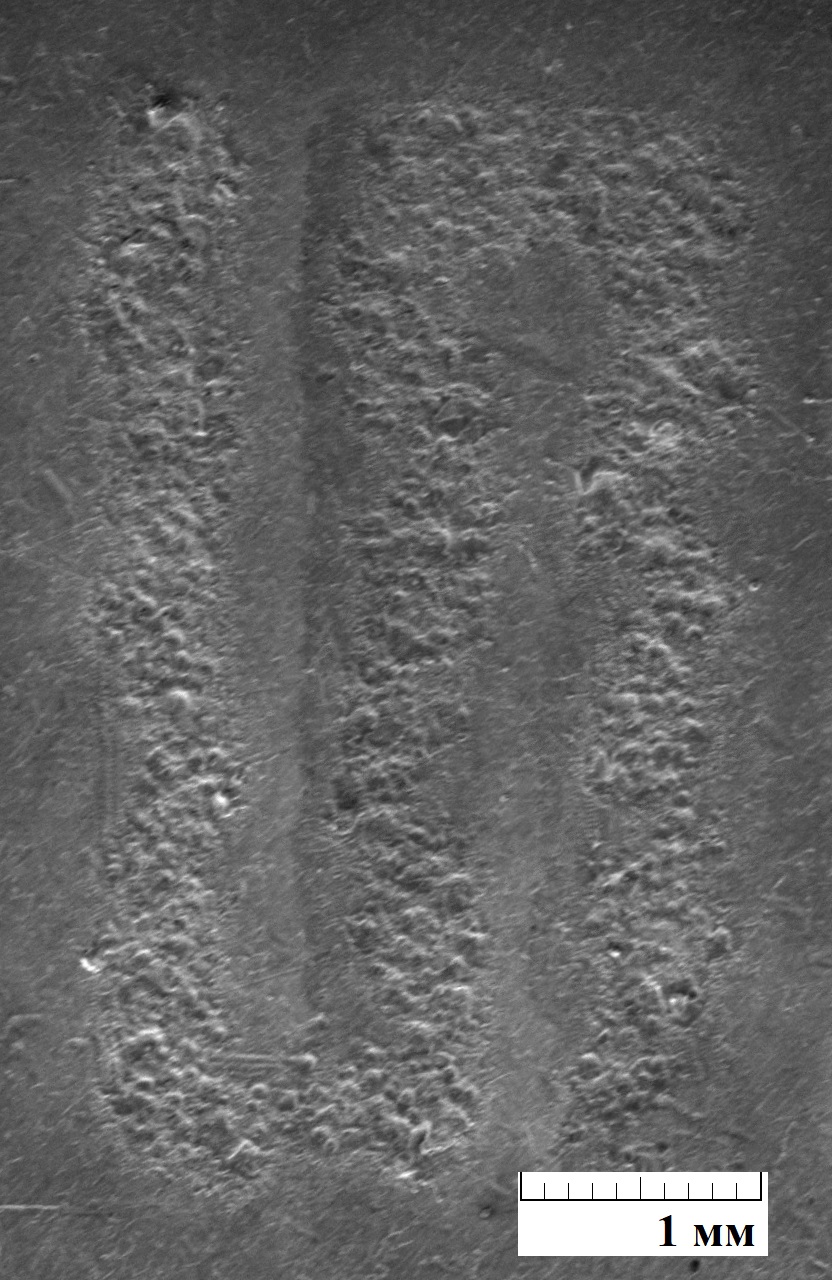

Процесс индукционно-термического вакуумного распыления металлов и формирования металлизации основан на известном явлении испарении металлов при нагреве до определенной температуры (рис. 1) и проводится с использованием индукционных высокочастотных установок, вакуумных камер оригинальной конструкции (рис. 2) при остаточном давлении газовой среды 55±25 Па и длительности распыления до 40 мин.

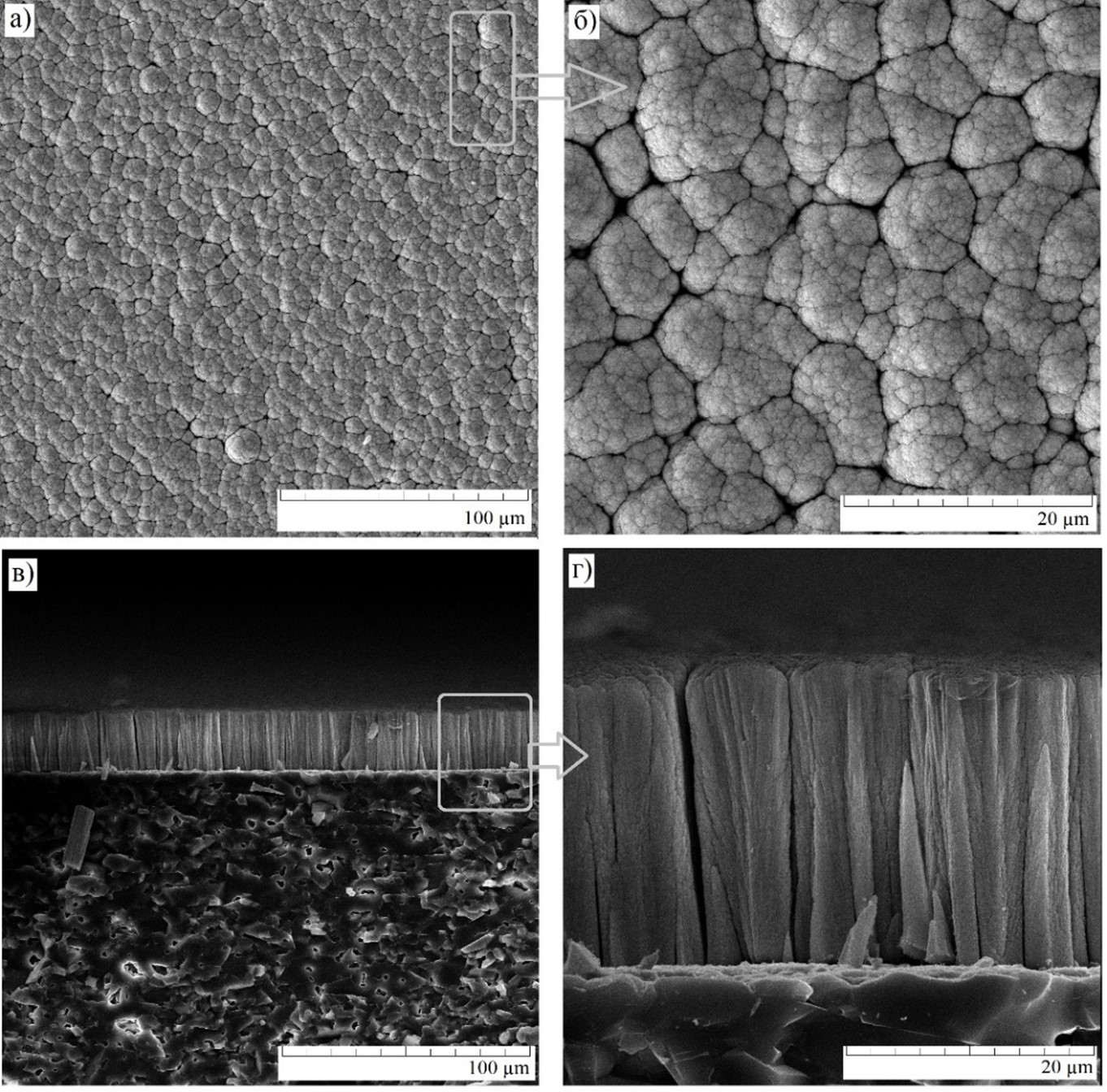

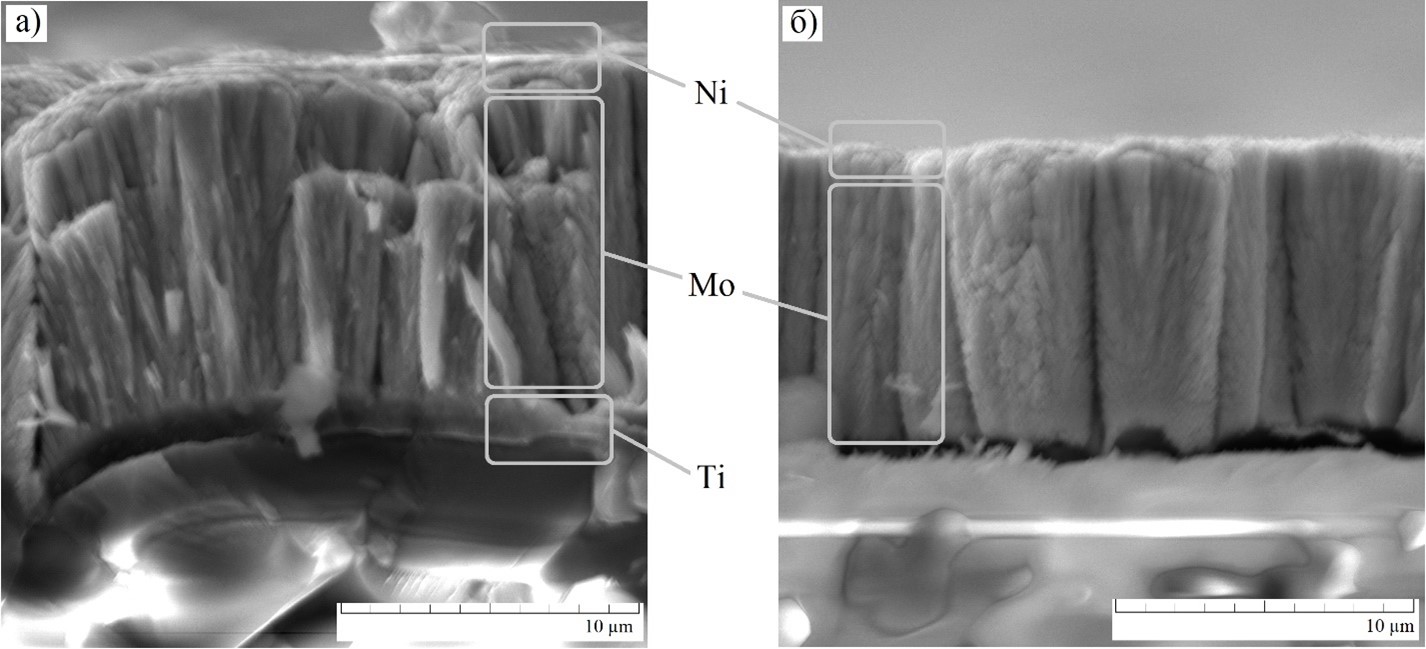

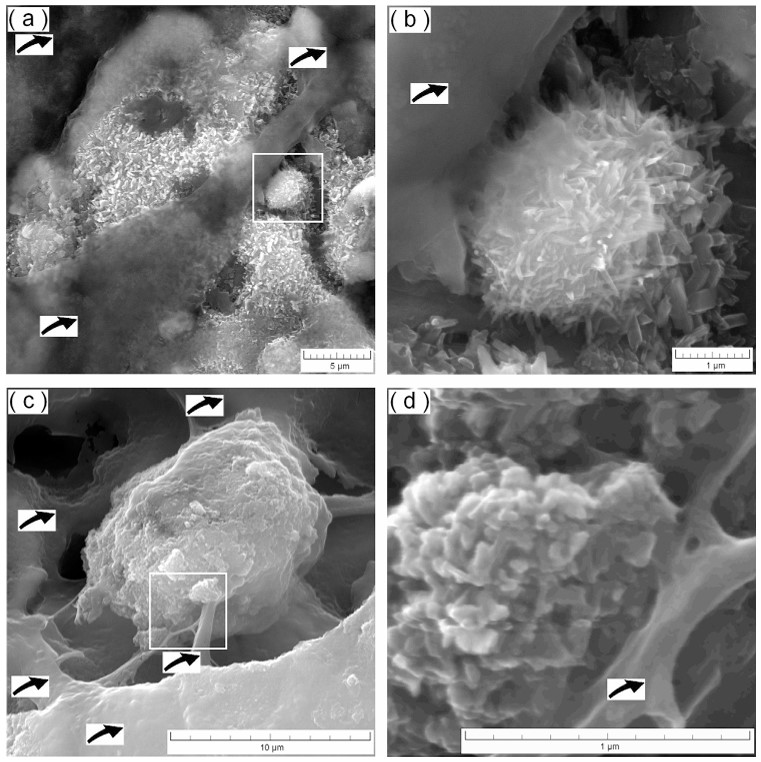

Слои, формируемые на керамических подложках, характеризуются низким содержанием кислорода (≤20 ат.%), толщиной до 26,0±3,1 мкм, гетерогенной морфологией поверхности, равномерной структурой (рис. 3) и высокими значениями адгезионно-когезионной прочности. Использование мишеней из разных металлов позволяет формировать слоистые (Ti-Mo, Nb-Mo и др.) системы на керамике (рис. 4).

|

|

|

Рис. 1. Влияние температуры нагрева мишени на давление (ps, Па) образуемого металлического пара [Olson, D.L. Welding, Brazing, and Soldering: ASM handbook / D.L. Olson, T.A. Siewert, S. Lie, G.R. Edwards. – ASM International. – 1993. – V. 6.] |

Рис. 2. Камера для ИТВР, где: 1 – Mo-мишень; 2 – Mo-держатель; 3 – керамические образцы на титановых держателях; 4 – индуктор; 5 – кварцевая камера; 6 – прокладка; 7 – стальное основание (публикация) |

|

|

|

Рис. 3. Морфология поверхности (а, б) и структура молибденовых слоев, сформированных на Al2O3 ИТВР при рабочем токе 1300 А и длительности 1200 с |

Рис. 4. Структура металлизации систем «Ti-Mo-Ni» (а) и «Mo-Ni» (б), сформированных ИТВР на Al2O3 |

Формирование биосовместимых металлических и металл-оксидных покрытий на изделиях восстановительной медицины

Рынок изделий для восстановительной медицины постоянно развивается за счет применения последних достижений в области материаловедения, аддитивных технологий, инженерии поверхности. Коллективом проводились исследования и разработаны технические решения, позволяющие формировать на стальных и титановых имплантатах титан-оксидные, тантал- и ниобий-содержащие нано- и микроструктурированные биосовместимые покрытия, характеризуемые высокими значениями твердости и износостойкости. Имеются опытные разработки и технологические решения, позволяющие повышать качество и срок службы ортопедических имплантируемых конструкций.

Получение на металлических изделиях биосовместимых металло-оксидных слоев

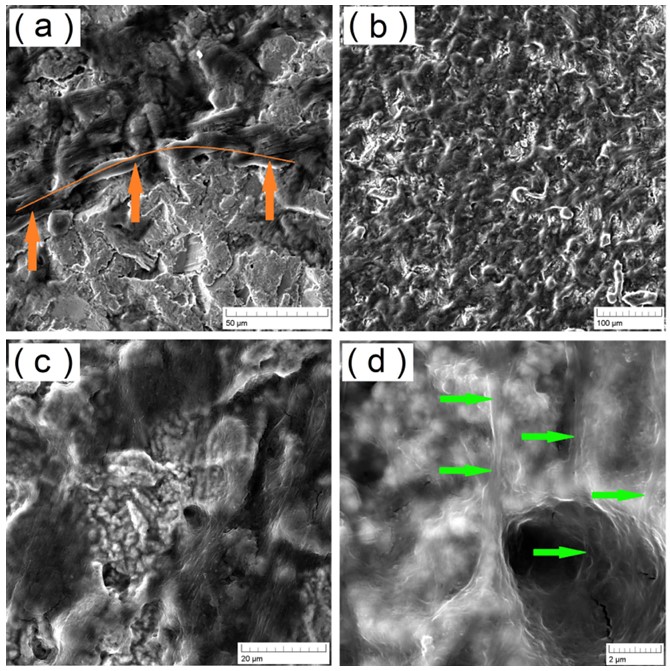

Технология заключается в высокотемпературной обработке (рис. 5) титана и нержавеющей стали, в том числе с предварительно нанесенными покрытиями. В результате на металлических имплантируемых конструкциях формируются биосовместимые слои (рис. 6 и 7).

|

|

|

Рис. 5. Процесс ТВЧ нагрева и оксидирования титановых изделий 1 в керамической камере 2 с использованием индуктора 4 помещенного в защитных кожух 3 (публикация) |

|

|

|

|

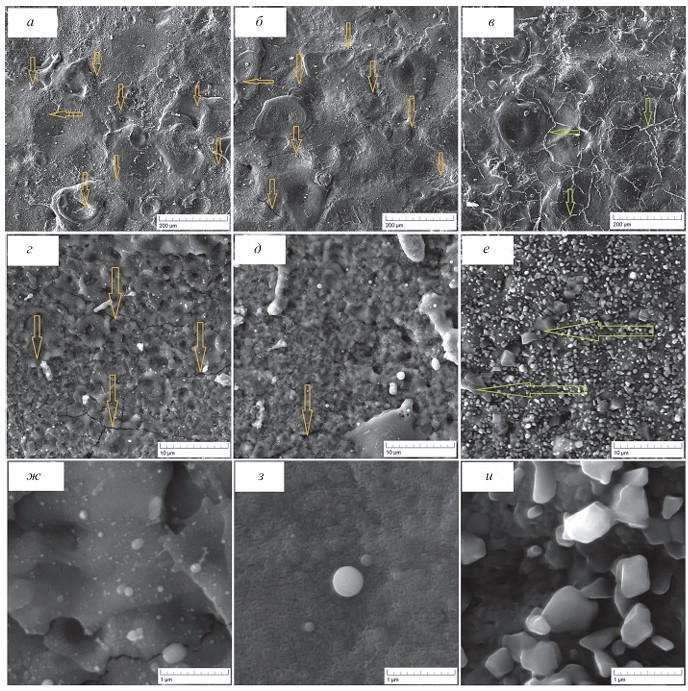

Рис. 6. Закрепление клеток костной ткани на покрытиях «TiO2» (a,b) и «TiO2–Hap» (c,d) (публикация) |

Рис. 7. Клетки костной ткани на поверхности нержавеющей стали: a, c – участок поверхности (без покрытия) с клетками (вертикальные линии); b, d – клетки на поверхности металлоксидного покрытия, полученные индукционно-термической обработкой (элементы цитоскелета отмечены горизонтальными стрелками) (публикация) |

Формирование танталсодержащих слоев заданной структуры электроискровым легированием и/или электроискровым легированием и последующей термической обработкой

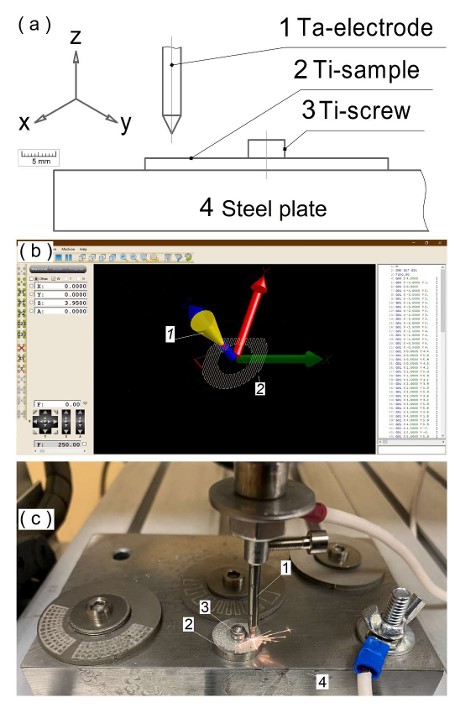

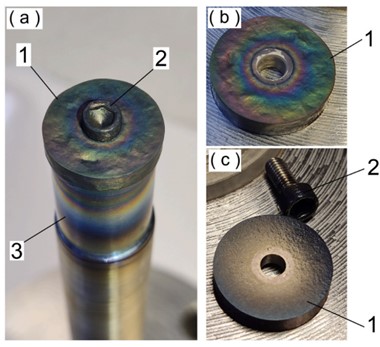

Высокая стоимость тантала ограничивает его при менение при производстве цельных изделий, поэтому интенсивно ведутся исследовательские работы, по священные формированию танталсодержащих (металлических, карбидных, нитридных и оксидных) биосовместимых и/или износостойких покрытий. Металлические слои формируют на титановых элементах эндопротезов (сплавы Ti6Al4V или ВТ6) различными методами. Коллективом предлагается применять технологии автоматизированного электроискрового легирования (рис. 8) и высокотемпературной обработки для формирования биосовместимых танталсодержащих слоев на титановых имплантируемых конструкциях.

Автоматизация процесса позволяет формировать локальные участки покрытий толщиной до 35 мкм с заданными параметрами макро- и микроструктуры (рис. 9 и 10), что особенно важно для медицинских изделий.

|

|

|

Рис. 8. Схема процесса электроискрового нанесения (а), окно программы управления (ЧПУ) процессом передвижения рабочего электрода в трехкоординатном (3D) пространстве (б) и компоновка рабочей области (в): 1 — танталовый электрод; 2 — титановый образец; 3 — элемент крепления (винт) образца; 4 — массивная металлическая плита для размещения образца |

Рис. 9. Макроструктура танталового покрытия, сформированного электроискровым легированием, при использовании автоматизированной системы позиционирования |

|

|

|

Рис. 10. Характерная морфология поверхности электроискровых танталосодержащих покрытий: a, г, ж — исходное покрытие без ИТО; б, д, з — T = 780...820 °C и t = 30 с; в, е, и — T = 950...970 °C и t = 30 с (фрагменты a, б, в — при увеличении 500× ; фрагменты г, д, е — при увеличении 10000× ; фрагменты ж, з, и — при увеличении 100000×) (публикация) |

|

Получение тантал/ниобий содержащих слоев индукционно-вакуумным напылением

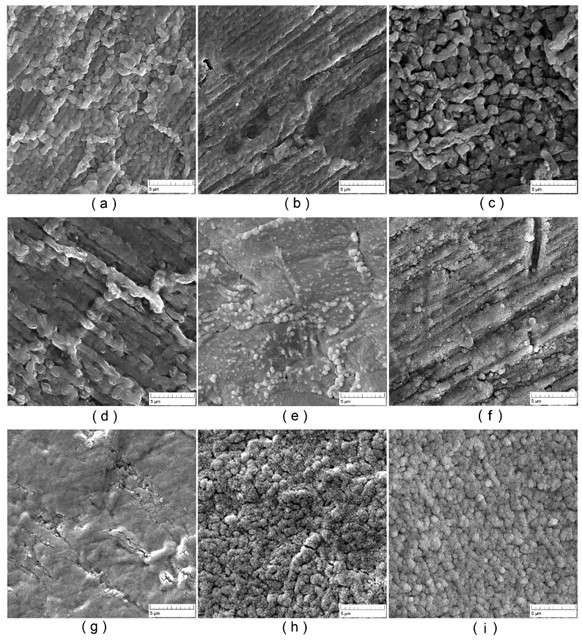

Предлагается использовать индукционно-термическое распыление для формирования биосовместимых металлических слоев на титановых изделиях. Разработанные технологические принципы, позволяют формировать высокотвердые тантал/ниобий содержащие слои с заданными параметрами микроструктуры (рис. 12).

Выполненные комплексные исследования, в том числе in vivo позволили сделать вывод, о том что индукционно-вакуумное распыление позволяет формировать на титановых внутрикостных имплантатах танталсодержащие покрытия, характеризуемые высокой твердостью, наличием наноразмерных структурных элементов и улучшенной биосовместимостью в сравнении с титаном (патент).

|

|

|

Рис. 11. Образцы титана (1) с центральным отверстием для крепления титановым винтом (2) к титановому держателю (3): а, б – танталсодержащее покрытие, полученное при длительной обработке (наблюдаются следы температурного коробления титанового образца); в – тонкослойное танталсодержащее покрытие (публикация)

|

Рис. 12. Морфология танталсодержащего покрытия, сформированного на титановой основе при разных режимах

|

Авторы разработки

Фомин Александр Александрович, д.т.н., доцент, заведующий кафедрой МБИ СГТУ имени Гагарина Ю.А.

Кошуро Владимир Александрович, к.т.н., доцент кафедры МБИ СГТУ имени Гагарина Ю.А.