Новости кафедры

28.11.2025 15:39

ИММТ провел мастер-классы для «гагаринских классов» лицея «Солярис»

17.10.2025 16:49

Международный фестиваль «НАУКА 0+» на учебной и лабораторной площадках кафедры «Сварка и металлургия»

16.10.2025 12:46

На кафедре «Сварка и металлургия» прошло представление студенческих разработок для руководства группы компаний «Спецдортехника»

16.10.2025 10:59

Ученые ИММТ разработали технологию упрочнения для производства двигателей внутреннего сгорания

16.10.2025 10:26

На кафедре «Сварка и металлургия» прошло торжественное мероприятие, приуроченное к 95 летию образования Политеха

07.10.2025 14:04

На кафедре «Сварка и металлургия» прошел мастер-класс для школьников

17.06.2025 11:22

Защита ВКР студентов направления "Машиностроение"

17.06.2025 11:02

Заочники-машиностроители: Финальный рывок к диплому!

23.04.2025 09:00

На кафедре «Сварка и металлургия» реализуется практико-ориентированная деятельность в области аддитивных технологий

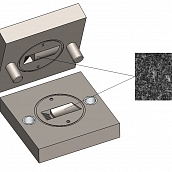

Ученые СГТУ разработали высокопрочный штамп для изготовления авиационных лопаток

Ученые кафедры «Сварка и металлургия» создали штамповый инструмент повышенной прочности и долговечности, который может применяться для изготовления штампованных титановых лопаток авиационных двигателей.

Недостатком многих конструкций штампов для авиационной промышленности является недостаточно высокая механическая прочность поверхности гравюр верхней и нижней вставок, приводящая к их деформированию и разрушению при изотермической штамповке авиационных лопаток. Поэтому сегодня инженерами и учеными многих стран уделяется большое внимание созданию высокотехнологичных и более совершенных конструкций штампов для изготовления авиационных лопаток с повышенной механической прочностью поверхности гравюр для обеспечения их высокого сопротивления деформированию и разрушению.

Коллектив сотрудников Политеха разработал и запатентовал штамп повышенного качества и повышенной эксплуатационной надежности, что может значительно увеличить срок эксплуатации штампового инструмента на предприятии без проведения частого восстановительного ремонта или его замены (Патент РФ на полезную модель №230163. Штамп для изготовления штамповок авиационных лопаток / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 18.11.2024).

Технический результат научного исследования, которое провели заведующий кафедрой «Сварка и металлургия» д.т.н., профессор Игорь Родионов и доценты Ирина Перинская и Любовь Куц, заключается в снижении износа вставок штампа путем лазерной наплавки на поверхность их гравюр упрочняющего наноструктурированного покрытия из двухкомпонентной смеси порошков карбида титана и карбида бора.

Как отмечает руководитель научной группы профессор Игорь Родионов, была разработана перспективная технология упрочнения рабочих поверхностей штампа путем их облучения лазером. Предварительно на облучаемую поверхность опытных образцов наносился экспериментальный состав порошковой присадки из мелкодисперсных порошков карбида титана и карбида бора, смешанных со связующим веществом. После этого, поверхность с нанесенным слоем присадочного материала сканировалась лазером как в импульсно-периодическом, так и непрерывном режимах генерации излучения. В результате воздействия концентрированного светового потока происходило термически стимулированное создание наплавленного покрытия, толщина которого изменялась от 30 мкм до 800 мкм, а твердость – от 14 ГПа до 22 ГПа. При этом число циклов лазерного сканирования поверхности составляло от 2 до 6 раз, где после каждого сканирования наносился новый слой порошковой присадочной смеси. Это позволяло обеспечить рост толщины покрытия до заданных значений и формирование необходимой структуры и свойств модифицированной поверхности.

Недостатком многих конструкций штампов для авиационной промышленности является недостаточно высокая механическая прочность поверхности гравюр верхней и нижней вставок, приводящая к их деформированию и разрушению при изотермической штамповке авиационных лопаток. Поэтому сегодня инженерами и учеными многих стран уделяется большое внимание созданию высокотехнологичных и более совершенных конструкций штампов для изготовления авиационных лопаток с повышенной механической прочностью поверхности гравюр для обеспечения их высокого сопротивления деформированию и разрушению.

Коллектив сотрудников Политеха разработал и запатентовал штамп повышенного качества и повышенной эксплуатационной надежности, что может значительно увеличить срок эксплуатации штампового инструмента на предприятии без проведения частого восстановительного ремонта или его замены (Патент РФ на полезную модель №230163. Штамп для изготовления штамповок авиационных лопаток / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 18.11.2024).

Технический результат научного исследования, которое провели заведующий кафедрой «Сварка и металлургия» д.т.н., профессор Игорь Родионов и доценты Ирина Перинская и Любовь Куц, заключается в снижении износа вставок штампа путем лазерной наплавки на поверхность их гравюр упрочняющего наноструктурированного покрытия из двухкомпонентной смеси порошков карбида титана и карбида бора.

Как отмечает руководитель научной группы профессор Игорь Родионов, была разработана перспективная технология упрочнения рабочих поверхностей штампа путем их облучения лазером. Предварительно на облучаемую поверхность опытных образцов наносился экспериментальный состав порошковой присадки из мелкодисперсных порошков карбида титана и карбида бора, смешанных со связующим веществом. После этого, поверхность с нанесенным слоем присадочного материала сканировалась лазером как в импульсно-периодическом, так и непрерывном режимах генерации излучения. В результате воздействия концентрированного светового потока происходило термически стимулированное создание наплавленного покрытия, толщина которого изменялась от 30 мкм до 800 мкм, а твердость – от 14 ГПа до 22 ГПа. При этом число циклов лазерного сканирования поверхности составляло от 2 до 6 раз, где после каждого сканирования наносился новый слой порошковой присадочной смеси. Это позволяло обеспечить рост толщины покрытия до заданных значений и формирование необходимой структуры и свойств модифицированной поверхности.

Фото к материалу

20.11.2024 12:34:16