Новости института

03.02.2026 12:29

Подготовка к Новому году на кафедре "Сварка и металлургия"

03.02.2026 12:22

ИММТ провели профессиональные пробы для школьников г. Аткарска

03.02.2026 12:16

Школьники лицея «Солярис» в гостях в ИММТ СГТУ имени Гагарина Ю.А.

03.02.2026 12:08

Первокурсники направлений «Лазерная техника и лазерные технологии» и «Машиностроение» стали участниками программы «Университетская музейная неделя»

30.12.2025 12:31

Старшеклассники лицея «Солярис» побывали на мастер-классе в ИММТ

16.12.2025 09:58

В Политехе пройдут олимпиады по геометро-графическим дисциплинам

12.12.2025 13:14

Студенты МБИ защитили проект на акселерационной программе

12.12.2025 11:27

Преподаватель МБИ провел профпробы в городе Пугачев

10.12.2025 10:21

Студенты МБИ посетили Музей воинской славы имени С.И. Тимакова

09.12.2025 10:02

В Политехе разрабатывается метод упрочнения полимерных композитов для использования в условиях Арктики

Ученые ИММТ разработали технологию упрочнения для производства двигателей внутреннего сгорания

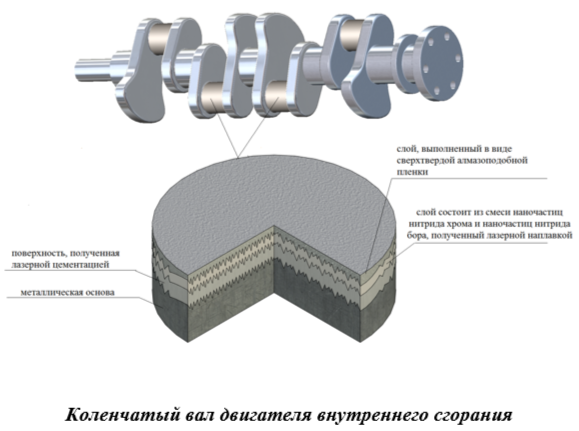

Сотрудники кафедры «Сварка и металлургия» института машиностроения, материаловедения и транспорта разработали процессы лазерного тонкослойного модифицирования шатунных шеек коленчатых валов автомобильных двигателей.

Ресурс механизмов и систем автомобильных двигателей внутреннего сгорания определяется долговечностью и эксплуатационной надежностью их отдельных конструктивных элементов. В современной автомобильной промышленности при конструировании и производстве двигателей внутреннего сгорания большое внимание уделяется инженерии поверхности функциональных и подверженных интенсивному износу частей механизмов. Решение коллектива разработчиков было направлено на повышение качества коленчатых валов автомобильных двигателей путем создания на поверхности их шатунных шеек высокотвердых износоустойчивых покрытий экспериментального компонентного состава.

«На поверхность исследуемых элементов – шатунных шеек коленчатого вала – наносилась смесь мелкодисперсных порошков со связующим веществом. В качестве экспериментальных порошковых присадок применялись наночастицы карбида бора и нитрида титана, наночастицы карбида титана и оксида алюминия, наночастицы карбида вольфрама и карбида титана и другие соединения. При всех указанных комбинациях компонентных составов применялось разное количественное соотношение химических соединений в смеси. Нанесенный присадочный материал сканировался лазерными пучками мощностью импульсного излучения 120-160 Вт на установке для термофизической когерентной модификации LRS-50А, в результате чего формировался тонкий наплавленный слой из модифицируемых порошков. Создавалось высокотвердое и механически прочное покрытие, обладающее повышенной сопротивляемостью износу» - поясняет научный руководитель коллектива авторов, заведующий кафедрой «Сварка и металлургия», д.т.н., профессор Игорь Родионов.

Полученные научно-исследовательские результаты легли в основу усовершенствования конструкций коленчатых валов двигателей внутреннего сгорания за счет упрочнения поверхности их шатунных шеек. Это позволит повысить долговечность изделий и увеличить ресурс работы кривошипно-шатунных механизмов двигателей.

Все экспериментальные исследования проводились на лабораторной базе кафедры «Сварка и металлургия», по результатам которых авторами (д.т.н., проф. Родионовым И.В., к.т.н., доц. Перинской И.В. и к.т.н., доц. Куц Л.Е.) предложен целый ряд перспективных решений с применением лазерной обработки импульсными пучками для отечественной автомобильной промышленности.

На решения авторов получены патенты Российской Федерации, где патентообладателем является СГТУ имени Гагарина Ю.А.:

1. Патент РФ на полезную модель №234852. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 11.06.2025.

2. Патент РФ на полезную модель №235277. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 26.06.2025.

3. Патент РФ на полезную модель №235278. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 26.06.2025.

4. Патент РФ на полезную модель №237736. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 02.10.2025.

Ресурс механизмов и систем автомобильных двигателей внутреннего сгорания определяется долговечностью и эксплуатационной надежностью их отдельных конструктивных элементов. В современной автомобильной промышленности при конструировании и производстве двигателей внутреннего сгорания большое внимание уделяется инженерии поверхности функциональных и подверженных интенсивному износу частей механизмов. Решение коллектива разработчиков было направлено на повышение качества коленчатых валов автомобильных двигателей путем создания на поверхности их шатунных шеек высокотвердых износоустойчивых покрытий экспериментального компонентного состава.

«На поверхность исследуемых элементов – шатунных шеек коленчатого вала – наносилась смесь мелкодисперсных порошков со связующим веществом. В качестве экспериментальных порошковых присадок применялись наночастицы карбида бора и нитрида титана, наночастицы карбида титана и оксида алюминия, наночастицы карбида вольфрама и карбида титана и другие соединения. При всех указанных комбинациях компонентных составов применялось разное количественное соотношение химических соединений в смеси. Нанесенный присадочный материал сканировался лазерными пучками мощностью импульсного излучения 120-160 Вт на установке для термофизической когерентной модификации LRS-50А, в результате чего формировался тонкий наплавленный слой из модифицируемых порошков. Создавалось высокотвердое и механически прочное покрытие, обладающее повышенной сопротивляемостью износу» - поясняет научный руководитель коллектива авторов, заведующий кафедрой «Сварка и металлургия», д.т.н., профессор Игорь Родионов.

Полученные научно-исследовательские результаты легли в основу усовершенствования конструкций коленчатых валов двигателей внутреннего сгорания за счет упрочнения поверхности их шатунных шеек. Это позволит повысить долговечность изделий и увеличить ресурс работы кривошипно-шатунных механизмов двигателей.

Все экспериментальные исследования проводились на лабораторной базе кафедры «Сварка и металлургия», по результатам которых авторами (д.т.н., проф. Родионовым И.В., к.т.н., доц. Перинской И.В. и к.т.н., доц. Куц Л.Е.) предложен целый ряд перспективных решений с применением лазерной обработки импульсными пучками для отечественной автомобильной промышленности.

На решения авторов получены патенты Российской Федерации, где патентообладателем является СГТУ имени Гагарина Ю.А.:

1. Патент РФ на полезную модель №234852. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 11.06.2025.

2. Патент РФ на полезную модель №235277. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 26.06.2025.

3. Патент РФ на полезную модель №235278. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 26.06.2025.

4. Патент РФ на полезную модель №237736. Коленчатый вал / Родионов И.В., Перинская И.В., Куц Л.Е. Опубл. 02.10.2025.

Фото к материалу

16.10.2025 10:59:30