Ученые Саратовского государственного технического университета имени Гагарина Ю.А. создали оборудование для локальной печати тугоплавкими металлами рабочих поверхностей медицинских изделий, используемых в восстановительной медицине и имплантологии.

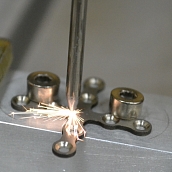

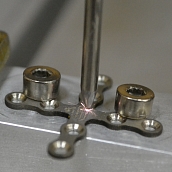

Данный комплекс позволяет формировать пористые титан/танталовые 2D/3D-структуры, благодаря которым повышается твердость, износостойкость и биосовместимость медицинских изделий, т.е. создаются условия для ускоренного «вживления» металлических конструкций или имплантатов в костную ткань. Этот блочно-модульный комплекс электрофизического оборудования включает в себя источник питания, электромеханический преобразователь, компьютеризированный комплекс с числовым программным управлением траекторией движения электрода-инструмента.

«Идея управляемого выращивания изделий из различных по своей природе материалов не нова. Современные технологии аддитивного производства в основном базируются на применении концентрированных потоков энергии, в частности лазерного излучения, электронного луча и электрических разрядов в газах. Это позволяет формировать высококачественные изделия с различной структурой, однако номенклатура используемых для печати сплавов достаточно ограничена. К исходному сырью предъявляются жесткие требования по составу, геометрическим параметрам и прочим технологическим характеристикам. Проанализировав известные решения, наш коллектив взялся за инновационную разработку – управляемый процесс печати микропористых 2D/3D структур на металлоизделиях для повышения их эксплуатационных качеств», – поделился своим мнением заведующий кафедрой «Материаловедение и биомедицинская инженерия» СГТУ, доктор технических наук Александр Фомин.

«Обеспечение точного позиционирования электрода, который совершает колебательные движения с различной частотой и амплитудой, обеспечение необходимого усилия прижатия для стабильного горения искрового разряда в межэлектродном промежутке, а также достаточной скорости перемещения для равномерного массопереноса материала – это тот начальный комплекс работ, которые были выполнены. Далее начался долгий этап оптимизации технологических параметров печати, определение диапазонов рабочего тока и напряжения, состава и давления рабочей среды, а также их влияние на геометрические параметры напечатанных слоистых структур. Мы провели также материаловедческий блок исследований танталовых покрытий на титановых конструкциях, используемых в восстановительной медицине. Совместно со специалистами различных профилей получены электронно-микроскопические данные и спектральные характеристики покрытий нового типа, в том числе после медико-биологических испытаний», – поясняет старший научный сотрудник лаборатории «Индукционные, плазменные и лазерные технологии обработки материалов», кандидат технических наук Владимир Кошуро.

В настоящее время оборудование для обработки медицинских изделий применяется при выполнении научно-исследовательских работ по грантам и прикладным программам. Результаты исследований опубликованы в рецензируемых изданиях, включая высокорейтинговые журналы.

Ссылка на публикацию в ТАСС.